AOT-피티엘-MM02 프로그램 제어식 데스크톱 딥 코터는 와이어를 당겨 수직으로 침지시켜 샘플을 끌어당기면, 샘플이 액상 필름 재료에 일정 시간 동안 함침된 후 꺼내져 샘플 표면이 일정 두께의 필름을 덮게 됩니다. 딥 코터는 PLC 프로그램으로 제어되며, 딥 코터의 당김 속도, 액상 필름 재료 내 샘플의 침지 시간, 액상 필름 재료 내 샘플의 이송 속도, 액상 필름 재료 내 샘플의 사이클 시간, 그리고 샘플의 건조 시간을 설정할 수 있습니다. 또한, 항온 건조 오븐을 장착하여 필름 성장 과정을 항온으로 유지할 수 있습니다. 딥 코터는 크기가 작아 실험실 공간을 절약할 수 있으며, 조작이 간편하고 초보자도 사용하기에 적합하며 세척이 용이합니다. 따라서 대학, 연구소, 기업의 실험실에서 널리 사용되고 있습니다.

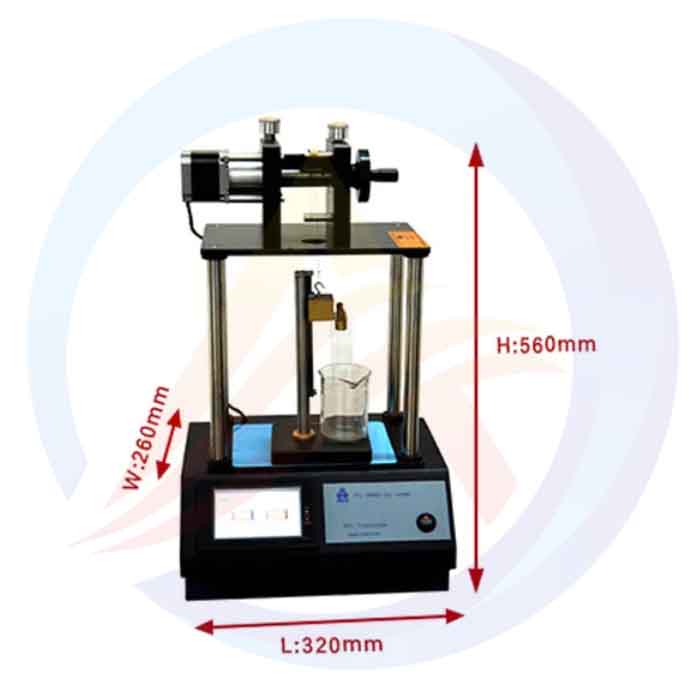

제품명 | AOT-피티엘-MM02 프로그래밍 가능 데스크탑 딥 코터 |

모델 | AOT-피티엘-MM02 |

설치 조건 | 이 딥 코터는 고도 1000m 이하에서 사용해야 하며, 온도는 25℃±15℃, 습도는 55%RH±10%RH가 필요합니다. 1. 물:불필요 2. 전기 : AC220V 50Hz, 접지가 잘 되어야 함 3. 공기:불필요 4. 작업대 : 크기 800mm × 600mm × 700mm, 하중 200kg 이상 5. 환기 장치 : 필요 없음 |

주요 매개변수 | 1. 전원 공급 장치: 220V |

2. 전력: 50W | |

3. 상승 속도: 1mm/분-200mm/분 | |

4. 유효 딥 길이: 60㎜ | |

5. 딥 건조 시간 설정 : 1~999초 | |

6. 들어올릴 수 있는 횟수: 1~20회 | |

7. 리프트 하중: ≤100g | |

8. 샘플 크기: 75mm×25mm×2.5mm | |

9. 제품 사양: 크기: 320mm×260mm×560mm; 무게: 17kg |

회사 프로필

샤먼 AOT 배터리 장비 기술 주식회사 LTD는 2006년에 제조업체로 설립되었습니다. 약 4,000제곱미터 규모의 총 생산 시설과 65명 이상의 직원을 보유하고 있습니다. 숙련된 엔지니어와 직원을 보유한 AOT Battery는 신뢰할 수 있는 제품과 기술뿐만 아니라, 고객이 기대하고 즐길 수 있는 탁월한 서비스와 진정한 가치를 제공합니다. AOT Battery는 리튬 배터리 및 관련 제품의 개발 및 운영에 주력해 왔으며, 모든 종류의 리튬 이온 배터리를 공급합니다. 배터리 장비, 실험실 배터리 원료 및 리튬이온 배터리 연구개발 기술.

전시회

AOT 리튬 배터리 장비 전시회는 참가업체와 방문객에게 전시, 교류, 협력 및 무역을 위한 포괄적인 플랫폼을 제공합니다. 기업은 전시회 참가를 통해 업계 동향을 파악하고, 시장 채널을 확대하며, 브랜드 이미지를 제고하고, 기술 혁신과 산업 발전을 촉진할 수 있습니다.

자격증

협동조합

자주 묻는 질문

Q1:데스크탑 딥 코터란 무엇인가요?

A: 데스크탑 딥 코터는 실험실이나 과학 연구용 소형 코팅 장비입니다. 주로 기판을 코팅 용액에 담근 후 일정한 속도로 들어 올려 기판 표면에 균일한 막을 형성합니다. 광학, 전자, 재료 등의 분야에서 박막을 제조하는 데 적합합니다. 조작이 간편하고 크기가 작으며, 코팅 두께를 조절(속도, 용액 농도 등 조절 가능)할 수 있어 소규모 샘플의 코팅 요구 사항을 충족할 수 있습니다.

Q2:데스크탑 딥코터의 역할

A: 데스크톱 딥 코터는 주로 유리 및 실리콘 웨이퍼와 같은 기판 표면에 필름을 균일하게 코팅하는 데 사용됩니다. 딥 코팅 공정을 통해 리프팅/릴리징 속도 및 용액 농도와 같은 매개변수를 정밀하게 제어하여 필름의 두께와 균일도를 조절할 수 있습니다. 폴리머 및 나노입자와 같은 다양한 용액 상태 재료에 적합하며, 광학, 전자 및 재료 연구 분야에서 널리 사용되어 실험실의 소규모 시료에 대한 고정밀 필름 제조 요건을 충족합니다.

Q3:데스크탑 딥코터의 작동 모드

A: 데스크톱 딥 코터의 작동 단계는 다음과 같습니다. 먼저, 고정 장치를 설치하고 수위를 조정한 후 용액을 준비하여 재료 통에 붓습니다. 그런 다음 딥 코팅 속도 및 체류 시간과 같은 매개변수를 설정합니다. 세척 기판을 고정 장치에 고정하여 수직이 되도록 합니다. 장비를 작동시켜 기판을 일정한 속도로 용액에 담그고 잠시 유지한 후 들어 올려 도막을 형성합니다. 마지막으로, 건조와 같은 후처리를 위해 기판을 제거합니다. 이 과정 전반에 걸쳐 소프트웨어를 통해 매개변수를 모니터링하여 균일한 코팅을 보장합니다.