1.리튬 배터리 코팅기란 무엇인가요?

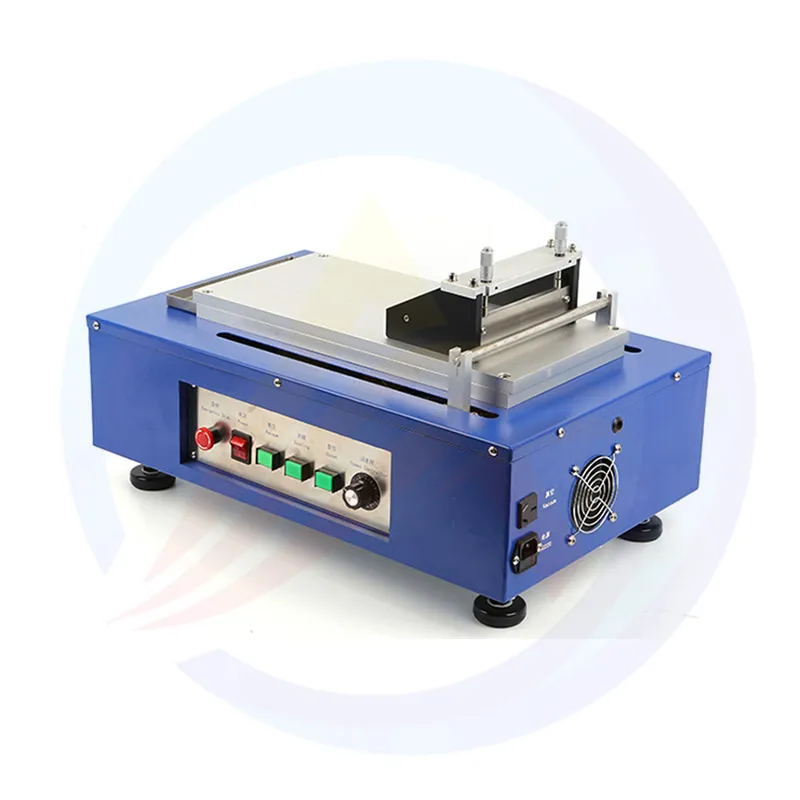

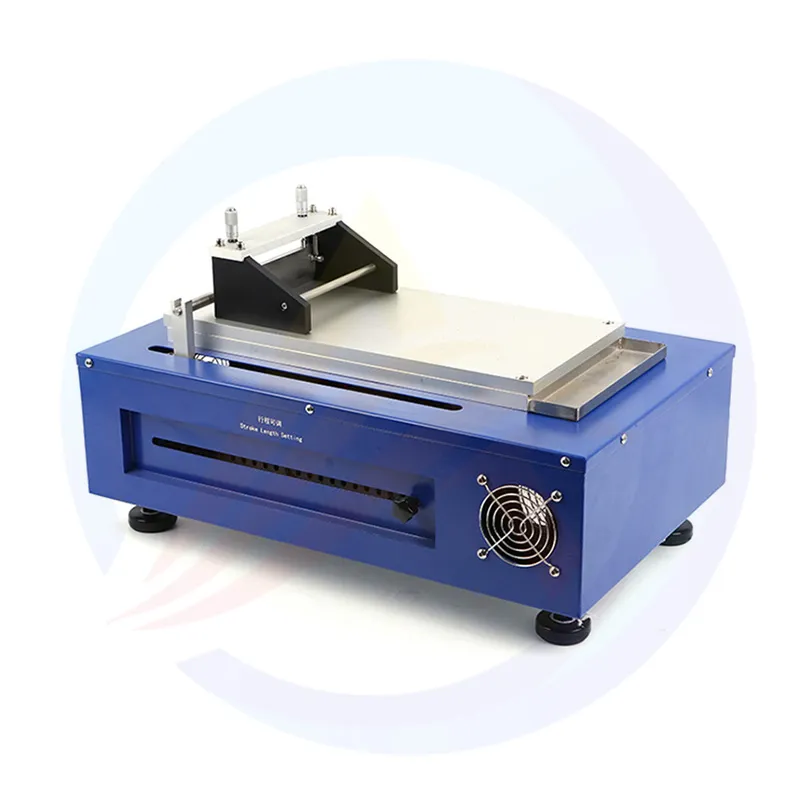

리튬배터리 코팅기전극 슬러리(활물질, 바인더, 용매)를 금속 호일(구리/알루미늄)에 균일하게 도포하는 정밀 산업 장비입니다. 이 중요한 공정은 에너지 밀도, 사이클 수명, 안전성과 같은 배터리 성능 지표를 결정합니다.

(1)작동 원리

슬러리 준비: 균질화된 슬러리가 코팅 헤드로 공급됩니다.

코팅 적용: 블레이드, 롤러 또는 스프레이 메커니즘이 슬러리를 움직이는 호일로 전달합니다.

두께 제어: 레이저 센서를 통한 정밀한 간격 조정(10~200μm)

건조 단계: 80~120°C에서 ±1°C 안정성을 갖춘 적외선/오븐 건조

(2)코팅 정밀도가 중요한 이유

배터리 성능: ±2μm 두께 변화로 용량 3% 감소 (2023 셀랩 연구)

안전: 불균일한 코팅으로 인해 열 폭주 사례의 67%에서 수상돌기 성장 위험이 발생합니다.

2. 리튬 배터리 코팅 장비의 3가지 주요 유형 비교

(1)블레이드 코팅기

기구: 고정 블레이드는 초박형 코팅(8-15μm)을 위해 과도한 슬러리를 긁어냅니다.

가장 적합한: 99.5% 균일도가 요구되는 고니켈 엔엠씨 양극

2024년 어드밴스: 일체 포함 기반 블레이드 압력 조절 시스템

(2)롤투롤(R2R) 코팅기

속도: 25-80m/분 생산, 블레이드 시스템보다 3배 빠름

혁신: 고체 전지용 다층 동시 코팅

(3) 스프레이 코팅기

정확성: 실리콘 양극 전지용 5μm 분해능

에코 기능: 용매 회수율 92% 대비 업계 평균 78%

3. 올바른 코팅기 선택 방법: 5가지 핵심 요소

코팅 두께 범위: 배터리 화학 물질과 일치(예: LFP에는 60-120μm 필요)

라인 속도: 전기 자동차 배터리 기가팩토리의 경우 최소 30m/분

건조기 효율: ≤0.3 킬로와트시/m² 에너지 소비량

내성 제어: 프리미엄 전기 자동차 배터리의 경우 ≤±1.5μm

업그레이드 가능성: 향후 400Wh/킬로그램 배터리를 위한 모듈식 설계

4. 코팅 장비를 혁신하는 최첨단 기술 (연간 동향 보고서)

(1)자체 교정 코팅 헤드

사물인터넷 센서를 통한 실시간 점도 보상

두께 변화 40% 감소(지멘스 사례 연구)

(2)수소건조시스템

바인더 분해 없이 150°C에서 50% 더 빠른 건조

(3)디지털 트윈 최적화

머신러닝으로 코팅 결함 8시간 전 예측 (정확도 92%)

5. 산업 응용 프로그램 및 투자수익률 분석

사례 1: 전기 자동차 배터리 제조

도전: 800km 주행 가능한 EV에 500Wh/L 밀도 달성

해결책: 양면 R2R 코팅 45m/분

결과: 용량 18% 증가, 연간 210만 달러 절감

사례 2: 웨어러블 기기 배터리

요구 사항: 곡면 코팅이 된 0.5mm 초박형 셀

기술: 6축 로봇 스프레이 코팅

결과: 의료용 사물인터넷 배터리 수율 98%