리튬 배터리 제조 - 전공정

소개: 리튬 배터리에 대한 기본 지식

1. 리튬 배터리의 기본 구조

주요 재료: 양극, 음극, 전해질, 다이어프램

구조: 원형, 정사각형; 적층, 와인딩

형태: 폴리머(유연성 포장), 액체 리튬 이온(강철 쉘)

2. 리튬 배터리의 작동 원리

양극재: LiMn2O4, 음극재: 흑연

충전하는 동안 양극의 리+와 전해액의 리+가 음극으로 모여 전자를 얻고, 이 전자가 음극의 탄소 물질에 내장된 Li로 환원됩니다. 방전 시 음극 탄소재료에 내장된 Li는 전자를 잃고 전해질로 들어가고, 전해질 내의 리+는 양극으로 이동합니다.

삼. 리튬 배터리 구성 원리

양극 구조:

LiMn2O4(망간산리튬)+ 도전제(아세틸렌블랙)+ 접착제(PVDF)+ 유체집전체(알루미늄박) 양극

음극 구조:

흑연 + 도전제(아세틸렌 블랙) + 접착제(PVDF) + 유체 집전체(동박) 음극

4. 충전 과정

전원 공급 장치는 배터리를 충전하며, 이때 양극의 전자 e는 외부 회로를 통해 음극으로 흐르고 양극 리튬 이온 리+"점프"양극에서 전해액으로,"오르다"다이어프램의 구부러진 작은 구멍을 통해"수영"음극으로 이동하고 오랫동안 초과된 전자가 결합됩니다.

양극에서의 반응은 LiMn2O4 ==Li1-xMn2O4+Xli++세(전자)입니다.

음극에서의 반응은 6C+XLi+세==LixC6

5. 퇴원과정

배터리는 방전되는데, 이때 음극의 전자(e)는 외부 회로를 통해 양극으로 흐르고, 양이온인 리튬 이온(리+)은"점프"음극에서 전해액으로,"오르다"다이어프램에 있는 구부러진 작은 구멍을 통해"수영"양극으로 이동하여 오랫동안 지나간 전자와 결합합니다.

양극에서의 반응은 Li1-xMn2O4+xli++xe(전자) ==LiMn2O4입니다.

음극에서 일어나는 반응은 LixC6 == 6C+xLi+xe

6. 리튬 이온 배터리 프로세스 흐름:

앞부분 : 혼합, 코팅, 롤링, 다이 커팅

중간 부분: 와인딩, 조립, 사출

세그먼트 이후: 형성, 파티션, 모듈

앞부분

전후 공정의 생산 목표는 (양극 및 음극) 폴 피스 제조를 완료하는 것입니다. 첫 번째 단계의 주요 공정은 혼합, 코팅, 압연, 스커틀링, 생산, 다이 커팅이며 관련 장비에는 주로 믹서, 코팅 기계, 롤 프레스, 스커틀링 기계, 생산 기계, 다이 커팅 기계 등이 포함됩니다.

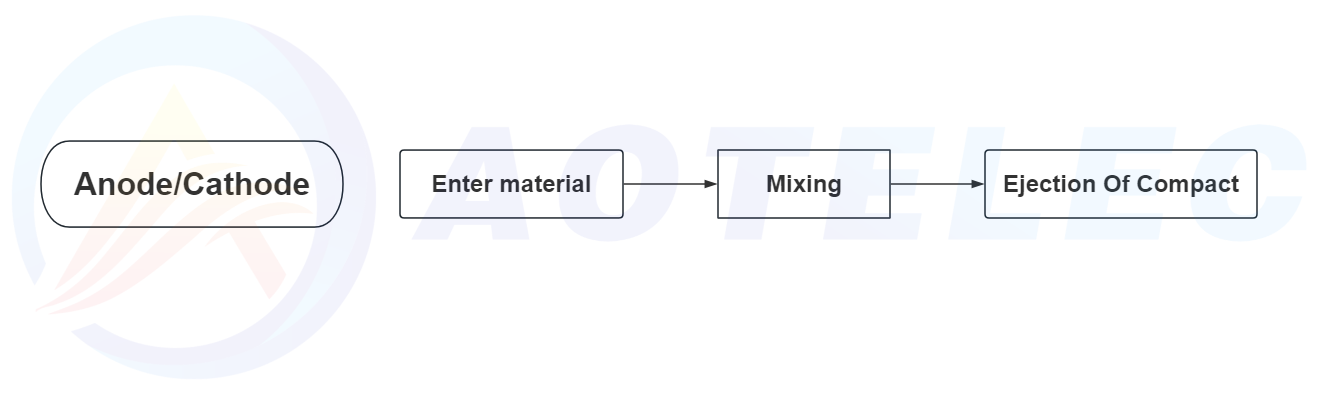

1.중익싱

슬러리 혼합(사용된 장비:진공 믹서)은 양극과 음극 전고체전지 재료를 균일하게 혼합하고 용매를 첨가하여 슬러리에 저어주는 것입니다. 슬러리 혼합은 이전 공정의 시작점이며, 이후의 코팅 및 압연 공정을 완성하기 위한 기초가 됩니다.

1.1 포지티브 배칭

양극은 활물질, 도전제, 바인더로 구성됩니다.

1.2음극성분(교반)

음극은 활물질, 도전제, 접착제, 분산제로 구성됩니다..

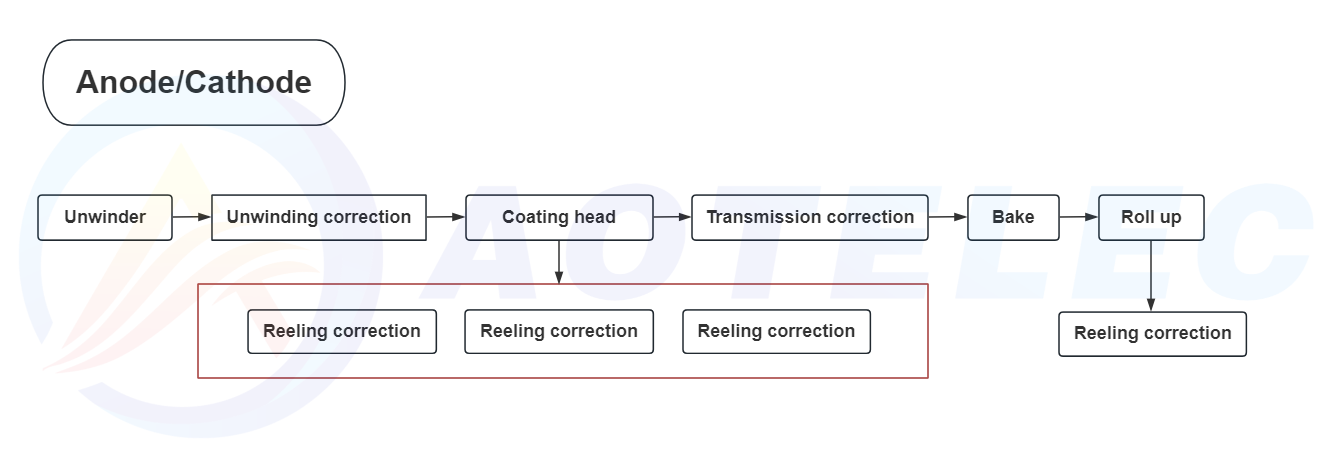

2.코팅

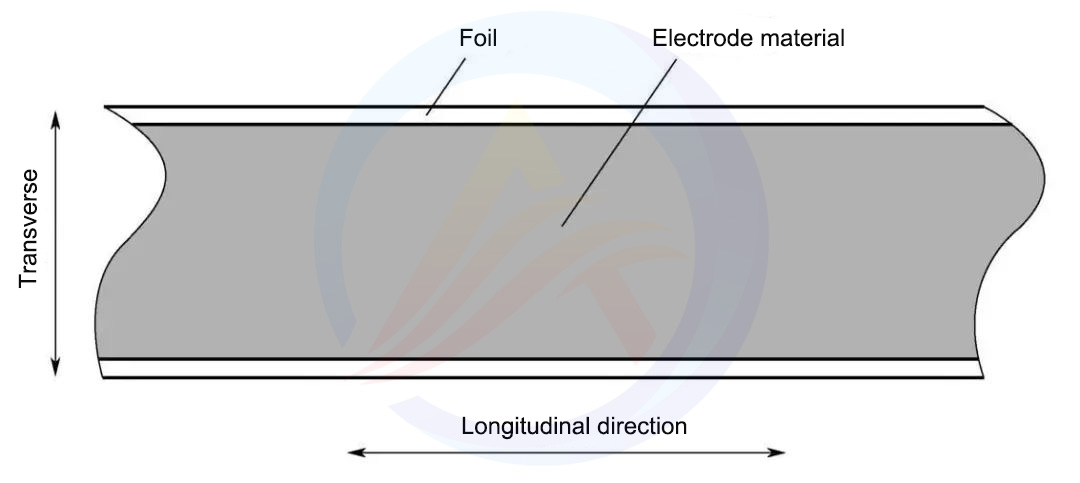

코팅(사용 장비:코팅 기계)는 교반된 슬러리를 금속박 위에 균일하게 코팅하고 건조하여 양극과 음극을 제조하는 공정이다. 선행 공정의 핵심 고리로서 코팅 공정의 실행 품질은 완성된 배터리의 일관성, 안전성, 수명에 큰 영향을 미칩니다. 따라서 코팅기는 이전 공정에서 가장 귀중한 장비입니다.

스퀴즈 코팅기의 원리

리튬 배터리 코팅의 균일성을 어떻게 제어하나요?

코팅의 균일성에 영향을 미치는 요소는 사람, 기계, 재료, 방법, 환경 등 다양합니다. 그러나 기본 요소는 코팅 공정과 직접적으로 관련된 여러 가지 조건(코팅 기재, 접착제, 코팅 강철/고무 롤러, 복합 기계)입니다.

1) 코팅 기판 : 주로 재료, 표면 특성, 두께 및 균일성을 포함합니다.

2) 접착제: 주로 기판 표면에 대한 작동 점도, 친화성 및 접착력을 나타냅니다.

3) 코팅 스틸 롤러 : 접착제의 직접적인 담체일 뿐만 아니라 코팅 기재 및 고무 롤러의 지지 벤치마크로서 전체 코팅 메커니즘의 핵심입니다. 코팅의 균일성은 모양과 위치 공차, 강성, 동적 및 정적 균형 품질, 표면 품질, 온도 균일성 및 열 변형 조건의 영향을 받습니다.

4) 코팅 롤러 : 고무 롤러는 코팅 품질과 재질(접착층의 수명 등), 경도, 위치 공차, 강성, 동적 및 정적 균형 품질, 표면 품질, 열 변형 등의 중요한 변수를 말합니다. 상태도 코팅의 균일성에 영향을 미칩니다.

5) 복합 기계 : 코팅 강철 롤러와 고무 롤러 압착 메커니즘의 정밀도와 감도뿐만 아니라 최고 작동 속도의 설계와 기계의 전반적인 안정성을 포함하는 코팅의 기본 플랫폼입니다.

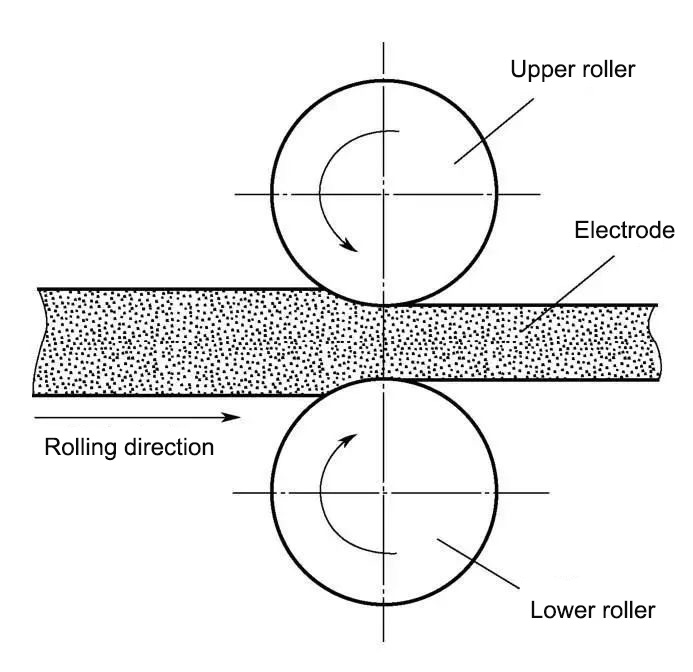

삼. 롤링 슬리팅(생산)

롤러 프레싱(사용 장비:롤러 프레스) 코팅된 전극을 더욱 압축하여 전지의 에너지 밀도를 높이는 것이다. 압연된 전극의 평탄도는 이후의 슬릿팅 공정의 가공효과에 직접적인 영향을 미치며, 전극 활물질의 균일성은 전지셀의 성능에도 간접적으로 영향을 미친다.

분할(사용 장비:슬리팅 머신)는 더 넓은 극 조각 코일을 원하는 너비의 여러 좁은 조각으로 연속적으로 절단하는 과정입니다. 절단 중 편광판의 파단 실패는 전단 작용으로 인한 것이며, 절단 후 모서리의 매끄러움(버 또는 버클링 없음)은 슬리팅 머신의 성능을 평가하는 핵심입니다.

3.1 양극 생산

양극 코팅이 건조된 후 공정 시간 내에 롤러를 정렬해야 합니다. 롤러는 극판을 압축하는 데 사용되며 현재 열간 압착과 냉간 압착의 두 가지 공정이 있습니다. 열간 압착 압축은 냉간 압착에 비해 반동률이 더 높습니다. 그러나 냉간 압착 공정은 비교적 간단하고 작동 및 제어가 쉽습니다. 롤러의 주요 장비는 압축 밀도, 반발 속도 및 연신율과 같은 프로세스 값으로 조정됩니다. 동시에, 편광판의 표면에는 칩, 단단한 블록, 재료 손실, 물결 모양 가장자리 및 간격이 깨지지 않아야 한다는 점에 유의하는 것이 중요합니다.

3.2 음극 생산

음극 생산은 양극과 유사하게 운영되지만 공정 설계가 다릅니다..