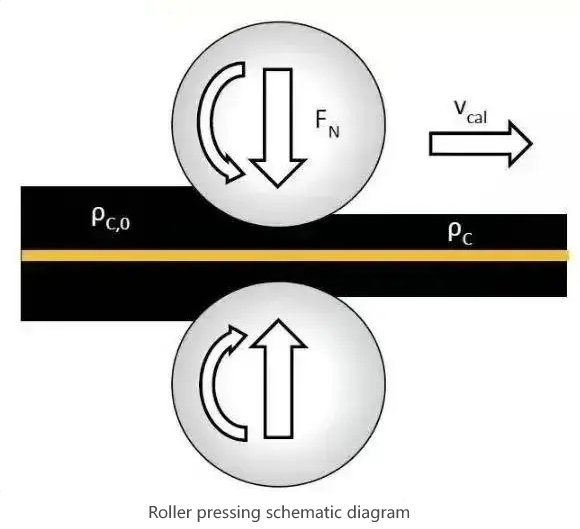

롤러 프레싱 코팅된 제품을 일정한 간격과 압력을 두고 두 개의 강철 롤러를 통해 지정된 두께로 압축하는 공정입니다..

01. 롤러 프레싱 장비의 기능, 원리 및 롤러 프레싱 품질에 영향을 미치는 요인

1.1 롤러 프레싱 장비의 기능

롤러 프레싱은 코팅되고 부분적으로 건조된 리튬 배터리 전극 시트를 압축하는 공정입니다. 이 공정은 배터리 에너지 밀도를 높이는 동시에 바인더가 전극 재료를 집전체에 단단히 부착시켜 사이클 중 재료 분리 및 에너지 손실을 방지합니다. 압연 전에 코팅된 전극 시트를 충분히 건조하여 집전체에서 코팅이 벗겨지는 것을 방지해야 합니다. 롤러 프레싱 공정에서는 압축 정도를 제어하는 것이 매우 중요합니다. 과도한 압축은 집전체 근처의 리튬 이온 삽입/탈리에 영향을 미치고, 활물질이 너무 밀착되어 쉽게 분리될 수 있으며, 심지어 전극 시트가 과도하게 가소성을 띠게 되어 권취 불량이나 압연 후 파단을 초래할 수 있습니다.

구르는 리튬 전지 전극 시트 제조에 있어서 가장 중요한 공정 중 하나이며 압연의 정확도는 리튬 전지 성능에 상당한 영향을 미칩니다..

롤링의 목적은 다음과 같습니다.

롤러 프레싱 공정은 전극 시트 표면을 미세하게 유지할 수 있습니다.매끄럽고 평평하게 제작되어 전극 시트 표면의 버(규석)가 분리막을 뚫고 배터리 단락 위험을 방지하고 배터리의 에너지 밀도를 향상시킵니다. 롤러 프레스 공정은 전극 시트 집전체에 코팅된 전극 재료를 압축하여 전극 시트의 부피를 줄이고 배터리의 에너지 밀도를 높이며, 리튬 배터리의 사이클 수명과 안전 성능을 향상시킵니다.

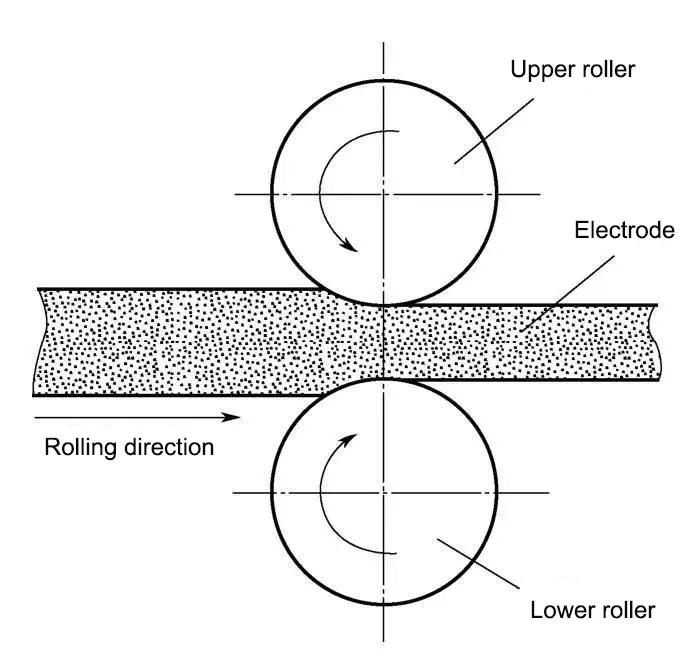

1.2 전지 전극판 압연의 원리

압연의 목적은 활물질과 포일의 결합을 더욱 조밀하고 두께가 균일하게 만드는 것입니다. 롤러 압연 공정은 코팅이 완료되고 전극 시트가 건조된 후에 수행해야 합니다. 그렇지 않으면 롤러 압연 공정 중 분말 탈락 및 필름층 박리와 같은 현상이 발생할 수 있습니다. 전지 전극 시트는구리 호일 (또는알루미늄 호일) 양면에 전기 슬러리 입자가 코팅되어 있습니다. 배터리 전극 스트립은 압연 전 코팅과 건조 두 가지 공정을 거칩니다. 압연 전 구리 호일(또는 알루미늄 호일) 위의 전기 슬러리 코팅은 연결되지 않았거나 약하게 연결된 개별 입자 또는 클러스터로 구성된 반유동성 및 반고체 과립 매질이며, 일정한 분산성과 유동성을 갖습니다.

1.3 롤러 프레싱 품질에 영향을 미치는 요인

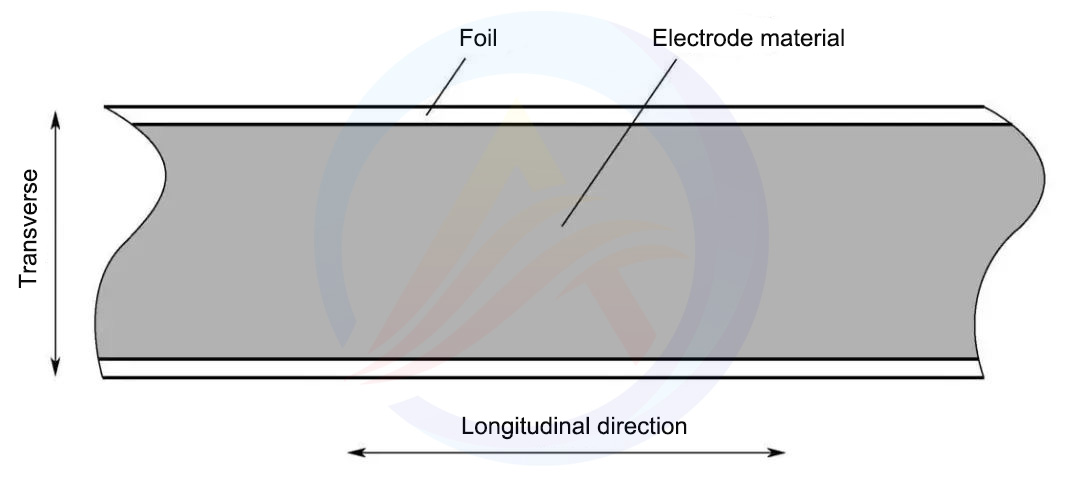

압연 장비로 인한 배터리 전극 시트의 품질 문제는 주로 압연 후 두께 불균일로 나타나며, 이로 인해 다짐 밀도의 불일치가 발생하는데, 이는 배터리 성능의 일관성에 중요한 요소입니다. 두께 균일성은 가로 및 세로 방향의 균일성을 포함하며, 그 원인은 다양합니다(그림 4). 가로 방향 두께 불균일성의 주요 요인으로는 롤 굽힘 변형, 프레임 강성, 주요 하중 지지 부품의 탄성 변형, 롤 압력, 그리고 전극 시트 폭 등이 있습니다.