리튬 배터리 제조 - 중간 단계 공정

리튬이온전지는 양극, 음극, 격막, 전해질, 유체 수집기와 결합제, 도전제 등을 포함하는 복잡한 시스템으로, 양극과 음극의 전기화학반응, 리튬이온 전도, 전자전도 등의 반응이 수반됩니다. 열 확산으로. 리튬 배터리의 생산 공정은 비교적 길며 생산 공정에는 50개 이상의 공정이 포함됩니다.

리튬전지는 형태에 따라 원통형 전지, 각형 전지, 소프트팩 전지 등으로 나눌 수 있으며, 생산 공정에는 약간의 차이가 있으나 전체적으로는 리튬 전지 제조 공정(폴시트 제조), 중간 전지로 나눌 수 있습니다. 공정(세포 합성), 공정(형성 및 포장) 이후. 리튬 이온 배터리의 높은 안전 성능 요구 사항으로 인해 배터리 제조 공정에서 리튬 이온 장비의 정확성, 안정성 및 자동화 수준에 대한 요구 사항이 매우 높습니다.

중유휴 단계 프로세스

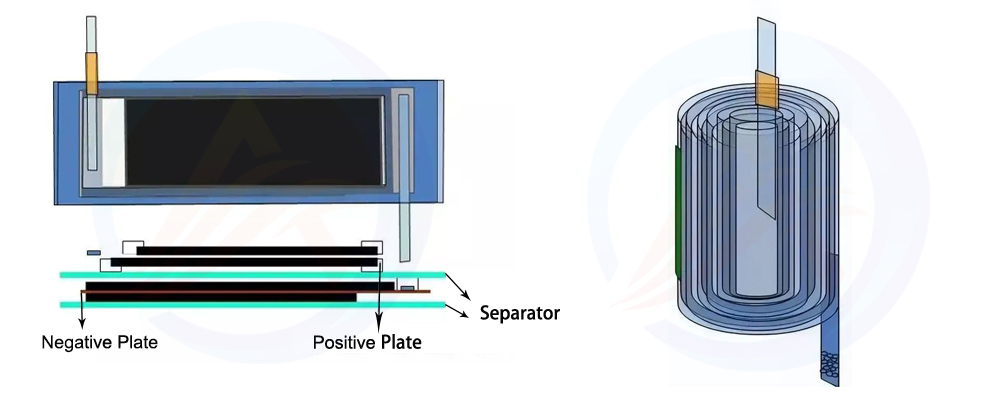

중간 공정의 생산 목표는 배터리 셀 제조를 완료하는 것이며, 다양한 유형의 리튬 배터리에 대한 중간 공정의 기술 경로와 생산 라인 장비가 다릅니다. 중간 공정의 핵심은 조립 공정으로, 구체적으로는 이전 공정에서 제작된 (양극, 음극) 극판을 격막, 전해액과 함께 질서정연하게 조립하는 공정이다.

정사각형(롤), 원통형(롤) 및 소프트 팩(레이어) 배터리의 에너지 저장 구조가 다르기 때문에 중간 공정에서 다양한 유형의 리튬 배터리의 기술 경로와 생산 라인 장비에 뚜렷한 차이가 있습니다.

구체적으로 정사각형 및 원통형 배터리의 중간 공정의 주요 공정은 권취, 액체 주입, 포장이며 관련 장비는 주로 다음을 포함합니다.와인딩 머신,전해질 주입기, 포장 장비(쉘 머신, 롤링 슬롯 머신,밀봉 기계,용접 기계);

소프트 팩 배터리의 중간 공정의 주요 공정은 라미네이션, 액체 주입, 포장이며 관련 장비는 주로 라미네이션 기계,전해질 주입기, 포장 장비 등

1. 포지티브 플레이트 준비

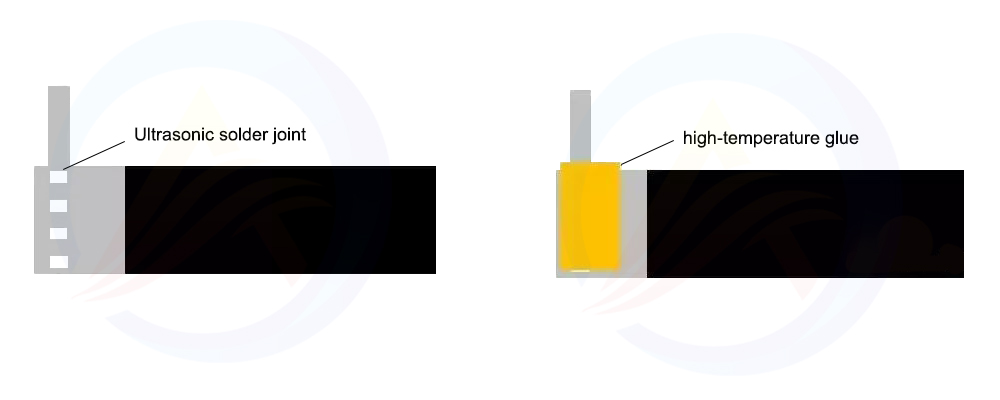

슬라브 작업이 완료된 후 양극 시트를 건조(120℃)한 후 알루미늄 극이어 용접과 극이어 코팅 공정을 거쳐야 한다. 이때 폴이어의 길이와 성형폭을 고려해야 합니다.

18650 디자인을 예로 들면, 폴 러그 노출 디자인은 캡과 롤링 홈을 용접할 때 포지티브 러그의 합리적인 맞춤을 주로 고려합니다. 극 이어가 너무 길게 노출되어 홈을 굴릴 때 극 이어와 강철 쉘이 단락되기 쉽습니다. 캡을 용접하기에는 폴 러그가 너무 짧습니다.

2. 네거티브 플레이트 준비

네거티브 시트를 건조(105~110°C)한 후 니켈 러그와 러그 래핑 공정을 용접해야 합니다. 폴 길이와 성형 폭도 고려해야 합니다.

3. 승기입

권선(사용 장비:와인딩 머신)는 주로 정사각형, 원형 리튬 배터리 생산에 사용되는 리튬 이온 배터리 셀에 극 시트를 감는 생산 공정 또는 와인딩 다이 커팅 메커니즘입니다.와인딩 머신각형 권취기와 원통형 권취기로 세분화할 수 있으며 각각 정사각형 및 원통형 리튬 배터리 생산에 사용됩니다. 원통형 권선에 비해 사각형 권선 공정은 장력 제어에 대한 요구 사항이 높기 때문에 사각형 권선기의 기술적 난이도가 더 높습니다.

4. 셀 패키지

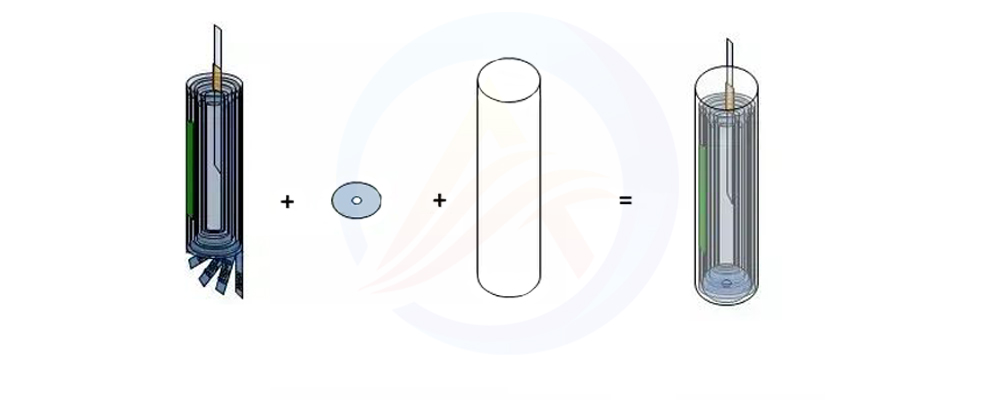

(사용 장비 : 쉘 머신, 롤링 슬롯 머신, 실링 머신, 용접기)는 코어를 배터리 쉘에 넣는 것입니다

셀피딩 → 단열시트 피딩 → 쉘피딩 → 조립 → 완성

4.1 침입

코어를 쉘에 넣기 전에 안녕-냄비 테스트 전압 200~500V(고전압 단락 여부 테스트)와 먼지 흡입 처리(쉘에 들어가기 전에 먼지를 추가로 제어하기 위해)가 필요합니다. 여기서는 리튬전기수, 버, 먼지의 3대 관리점을 강조할 필요가 있다. 전 공정이 완료된 후 하단 패드를 코일 코어 바닥에 넣고 폴 이어 면이 코일 핀 구멍을 향하도록 네거티브 이어를 구부린 후 마지막으로 스틸 쉘 또는 알루미늄 쉘을 수직으로 삽입합니다.

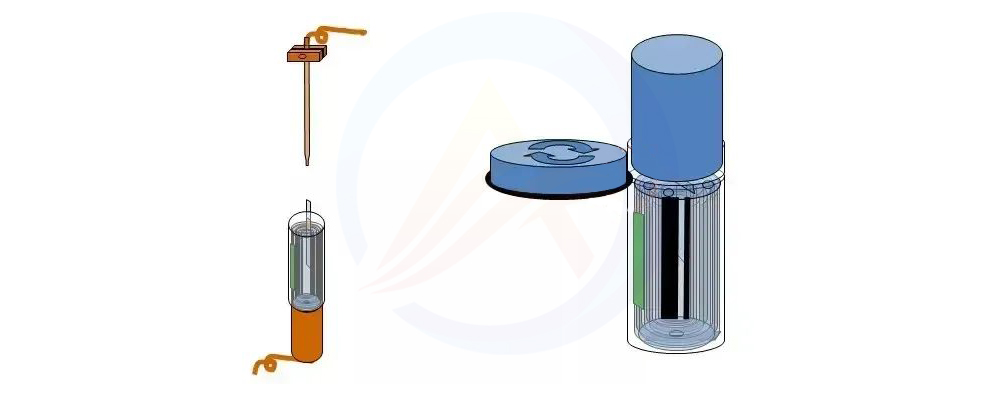

4.2 슬롯 롤링

용접 바늘(일반적으로 구리 또는 합금으로 만들어짐)을 코어의 중간 구멍에 삽입합니다. 일반적인 용접 바늘 사양은 Φ2.5*1.6mm이고 네거티브 이어의 용접 강도는 ≥12N으로 너무 낮고 용접하기 쉽고 내부 저항이 큽니다. 너무 높으면 강철 쉘 표면의 니켈 층을 용접하기 쉽고 솔더 조인트에 녹과 이슬이 생기고 기타 숨겨진 위험이 발생합니다.

5. 셀 베이킹

원통형 셀이 롤링 홈을 통과한 후 다음 단계인 베이킹이 매우 중요합니다. 배터리 셀 생산 과정에서 일정량의 물이 유입되는데, 표준 내에서 물을 제때에 제어하지 못하면 배터리 성능과 안전 성능에 심각한 영향을 미치게 됩니다. 일반적으로 자동 진공 오븐은 굽고, 구워질 배터리를 깔끔하게 넣고, 오븐에 건조제를 넣고, 매개변수를 설정하고, 최대 85°C까지 가열하는 데 사용됩니다(예: 인산철리튬 배터리). 이 과정은 여러 단계를 거쳐야 합니다. 표준에 도달하기 위한 진공 건조 사이클.

6.전해질 주입

전해질 주입기계(사용 장비:전해질 주입기계)는 배터리의 전해질을 배터리 셀에 주입하는 것입니다.

7. 슈퍼 용접 캡

미리 글로브 박스에 캡을 넣고, 한 손으로 슈퍼웰더 하단 금형에 캡을 고정하고, 한 손으로 배터리를 잡습니다. 배터리의 양극 부분을 캡 폴에 맞춥니다. 포지티브 이어와 캡 폴의 정렬이 올바른지 확인한 후 슈퍼웰더 풋의 페달 스위치를 누릅니다.

그 후에는 셀을 완전히 점검해야 합니다. 폴 이어의 용접 효과를 자체 점검하십시오.

(1) 폴 이어가 정렬되어 있는지 관찰하십시오.

(2) 폴 이어를 살짝 당겨 폴 이어가 느슨해졌는지 확인합니다.

슈퍼용접 캡이 있는 배터리 셀을 다시 슈퍼용접해야 합니다.