소개

코팅 공정 장비의 안전하고 안정적인 운영과 제품 품질의 일관성을 보장하기 위해 본 논문은 코팅 생산 라인 핵심 장비의 표준화된 운영 절차와 유지보수 요건을 체계적으로 정리합니다. 장비 검사, 매개변수 조정, 이상 처리 등 주요 연결 고리에 대한 운영 지침을 명확히 함으로써 생산 공정의 제어성과 반복성을 보장합니다. 본 논문은 코팅기, 온도 제어 장치, 건조 장비 등 7대 핵심 시스템의 일상 운영에 적용 가능합니다.

코팅 공정 장비에 대해 자세히 알아보세요(리튬 배터리 코팅 공정 및 주요 장비 소개)

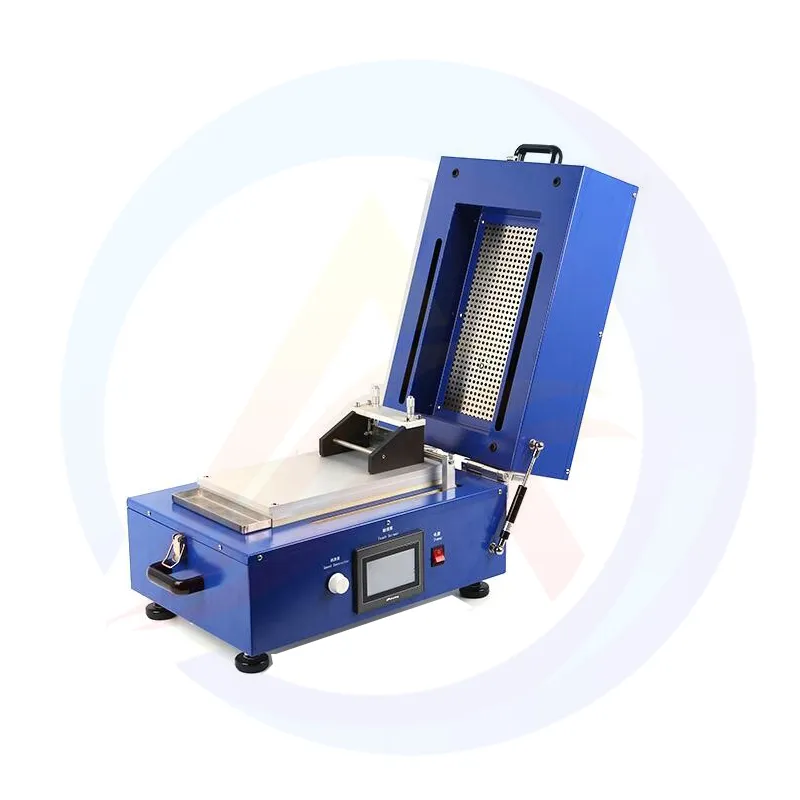

1.코팅기

작업 시작 전: 코팅 공정 장비의 모든 구성 요소가 정상인지 확인하고 코팅 롤러, 스크레이퍼 등을 청소하세요.

매개변수 조정: 코팅 공정 요구 사항에 따라 스크레이퍼와 기판 사이의 간격, 코팅 롤러와 리턴 롤러의 압력과 속도를 조정합니다.

마모 장비 검사: 스크레이퍼의 마모를 정기적으로 점검하고 적절한 시기에 교체하여 코팅 정확도를 보장합니다.

작동 모니터링: 작동 중 코팅 효과를 관찰하고 이상이 발견되면 즉시 기계를 멈추고 문제를 해결합니다.

Ⅱ. 온도 제어 장치(TCU)

시동 전 설비 점검: 시동 전에 열매체유 레벨, 순환 펌프, 난방 시스템 등이 정상적으로 작동하는지 점검하세요.

온도 설정: 너무 높거나 낮은 온도로 인해 코팅 품질 문제가 발생하는 것을 방지하기 위해 적절한 온도 제어 매개변수를 설정합니다.

밀봉 장비 검사: 열매체유 누출을 방지하기 위해 TCU의 밀봉 성능을 정기적으로 점검합니다.

3.건조 장비

구성 요소 장비 검사: 작업을 시작하기 전에 오븐이나 적외선 건조기의 가열 요소, 팬 및 덕트가 제대로 작동하는지 확인하세요.

매개변수 교정: 슬러리 특성, 코팅 두께 등에 따라 건조 온도, 공기 속도, 시간 및 기타 매개변수를 정확하게 설정합니다.

내부 청소: 장비 내부의 먼지와 이물질을 정기적으로 청소하여 통풍과 건조 효율성을 확보하세요.

4.CCD 감지 시스템

교정 및 초기화: 감지 정확도를 보장하기 위해 전원을 켜기 전에 장비 교정 및 초기화를 수행합니다.

소프트웨어 유지관리: 새로운 테스트 요구 사항에 적응하기 위해 테스트 소프트웨어를 정기적으로 업데이트하고 유지관리합니다.

운영 교육: 운영자는 테스트 결과의 정확성을 보장하기 위해 이미지 분석 및 판단 기준에 익숙해야 합니다.

데이터 관리 : 테스트 이미지는 배치 번호별로 저장되며, 저장 기간은 ≥ 제품 보증 기간 + 1년입니다.

Ⅴ. 슬러리 믹서

재료 추가: 공정 공식에 따라 원자재와 용매를 정확하게 추가합니다.

혼합 매개변수: 과도한 혼합이나 부족한 혼합을 피하기 위해 적절한 혼합 속도와 시간을 설정합니다.

혼합 후 세척: 슬러리 잔여물이 다음 배치의 품질에 영향을 미치지 않도록 혼합 후 믹서를 즉시 세척해야 합니다.

Ⅵ. 버퍼 탱크

사용 전 장비 점검: 사용 전에 버퍼 탱크의 밀봉 성능과 교반 장치가 정상적으로 작동하는지 확인하세요.

세척 및 소독: 슬러리의 순도를 보장하기 위해 완충 탱크를 정기적으로 세척하고 소독하세요.

Ⅶ. 펌프

설치 요구 사항: 펌프를 설치할 때, 유입 및 유출 파이프가 단단히 연결되고 누출이 없는지 확인하세요.

유량 및 압력 조절: 코터의 요구 사항에 따라 펌프 유량과 압력을 조정합니다.

구성 요소 유지관리: 펌프 씰과 임펠러를 정기적으로 점검하고 마모된 부품은 제때 교체하세요.

예방정비 : 기계적 씰은 2000시간마다 교체하고, 베어링은 5000시간마다 고온 그리스를 보충하고, 입구필터의 압력차가 0.1MPa 이상일 경우 즉시 기계를 정지하고 청소해야 합니다.

결론

본 규격은 코팅 공정 장비의 운영 매개변수를 세부화하고, 공정 모니터링 빈도를 강화하며, 유지 보수 수용 기준을 명확히 하여 완전한 코팅 공정 장비 관리 시스템을 구축합니다.

코팅 공정 엔지니어링에 코팅 공정 장비가 필요하시면 저희에게 문의해 주세요.문의하기)